System Rejestracji i Programowego Sterowania - SRT10

Opis systemu

SRT10 to inteligentny komputerowy system rejestracji i programowego sterowania procesami zmian temperatury w nieliniowych obiektach elektrotermicznych przystosowany do współpracy z aparaturą naukowo-badawczą stosowaną w analizie termograwimetrycznej (TG) lub różnicowei termicznej analizie (DTA).

System wykonuje pomiary, obrazuje i zapisuje wyniki pomiarów, kontroluje stan i steruje pracą obiektu, ostrzega o zagrożeniach.

Innowacyjne wykorzystanie komputera osobistego do programowego sterowania obiektami elektrotermicznymi sprawia, że sterowany proces zmian temperatury przebiega według określonego wcześniej programu i realizuje potrzeby, zwłaszcza wielofunkcyjnych nieliniowych systemów kontrolno-pomiarowych lub aparatury naukowo-badawczej.

Przewaga systemu nad uniwersalnymi, przemysłowymi (nawet mikroprocesorowo sterowanymi) regulatorami temperatury polega na zintegrowaniu w jednym urządzeniu funkcji automatycznej rejestracji wyniku pomiarów wielu wielkości fizycznych charakteryzujących badany proces z czynnościami programowania i automatycznego sterowania przebiegiem zmian temperatury obiektu regulacji.

Wszystkie parametry procesu rejestracji i wielkości charakterystyczne programu zmian temperatury ustawiane są z klawiatury komputera. Procedury podpowiedzi w programie wykonawczym obsługi systemu generują i wyświetlają informacje ułatwiające użytkownikowi dokonanie odpowiednich wyborów lub wykonanie korekty. Polecenia bieżącej obsługi systemu rejestrującego są wydawane przez wskazanie i kliknięcie myszą odpowiednich przycisków na kolejnych ekranach roboczego środowiska programu wykonawczego, co zapewnia dużą łatwość obsługi systemu.

System pomiarowy może współpracować z termoelektrycznymi czujnikami temperatury różnych typów np.: Pt-PtRh10. Dokładna cyfrowa linearyzacja statycznych charakterystyk czujników pomiarowych zastosowana w systemie pomiarowym jest elementem umożliwiającym uzyskanie małych wartości błędu pomiaru temperatury w całym zakresie nastaw temperatur regulacji.

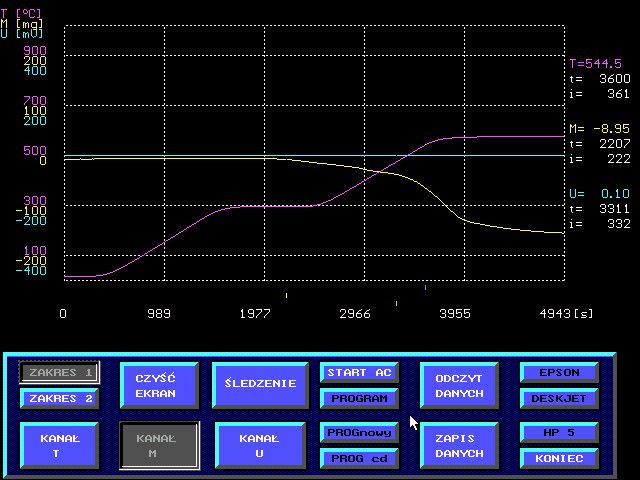

Wszystkie informacje są natychmiast udostępniane na dużym ekranie. Wyświetlacz graficzny systemu przedstawia w czasie rzeczywistym: wykresy krzywych pomiarowych, wyniki pomiarów ostatniej serii pomiarowej, czas wykonania pomiaru, wykres programu zmian temperatury i zaznacza wykonaną część tego programu. Po zakończeniu procesu sterowania korzystając z funkcji śledzenia można odczytywać na ekranie graficznym w indywidualnym oknie pomiarowym wybranej krzywej pomiarowej wszystkie kolejno występujące wartości zarejestrowanych wyników pomiarów oraz ich numery identyfikacyjne i czasy wykonania pomiaru jako dane dla potrzeb analizy wartości charakterystycznych występujących w badanym procesie.

Pulpit sterowniczy środowiska pracy systemu SRT10

Dane techniczne termowagi:

- Zakres stosowanych ciśnień: ciśnienie atmosferyczne +/- 100 [hPa]

- Średnica wewnętrzna rury ograniczającej przestrzeń aktywnej części reaktora: 28 [mm]

- Czujnik temperatury, wykonanie: termoelement (Pt-PtRh10), klasa 1

- Rozdzielczość pomiaru temperatury: 0,2 [°C] w przedziale (0 –1056) [°C]

- Linearyzacja charakterystyki termoelementu: cyfrowa +/- 0,1 [°C]

- Zakresy pomiarowe zmian masy: 400, 200, 100 [mg]

- Błąd pomiaru zmian masy: 0,1 [mg]

- Masa początkowa próbki: < 2000 [mg]

- Gniazda wprowadzania gazów: niezależne szt. 3

- Gniazda poboru gazów do analizy chemicznej: niezależne szt. 2 (pod i nad próbką)

- Prędkość zmian temperatury: dla procesu podgrzewania/chłodzenia: (0 – 30) / (0 – 20) [°C/min]

- Atmosfery gazowe: N2, H2, HC, O2, NH3

Konstruktor systemu, wykorzystał długoletnie praktyczne doświadczenie w zakresie technologii pomiarów i sterowania. Uwzględnił potrzeby niezawodnego użytkowania systemu i bezwzględnej ochrony współpracujących urządzeń. Podstawą niezawodnej eksploatacji komór grzejnych jest ograniczenie maksymalnej wartości temperatury elementów konstrukcyjnych. Temperatura nie powinna przekroczyć granicznej alarmowej wartości, ponieważ pojawi się realne zagrożenie zniszczenia tych urządzeń.

W przypadku przekroczenia granicznej alarmowej wartości sygnału błędu regulacji regulatora sterującego procesem grzania komory grzejnej można przypuszczać, że wystąpiło; uszkodzenie regulatora albo czujnika temperatury lub innego elementu układu regulacji albo znaczne obniżenie napięcia sieci zasilającej obiekt czy też działanie zakłócenia elektromagnetycznego o znacznej wartości i w niedalekiej przyszłości może wystąpić zagrożenie uszkodzenia lub zniszczenia obiektu regulacji.

Dlatego oprogramowanie i elementy konstrukcyjne niezależnego układu nadzoru sterowań w systemie rejestrującym w przypadkach możliwych do przewidzenia zdarzeń losowych (np.: przekroczenia wartości alarmowych, przerwa w dostawie energii elektrycznej do komputera lub obiektu regulacji) automatyczne odłączą główny obwód zasilania obiektu regulacji i wyświetlą odpowiedni komunikat informujący o powstałym zagrożeniu.

Ponowne wykonywanie pomiarów i załączenie sterowania obiektem mogą dokonać tylko upoważnione osoby, ponieważ polecenie rozpoczęcia wykonywania sterownia obiektem jest chronione, hasło zabezpiecza system przed przypadkowym niekontrolowanym uruchomieniem.

System pomiarowy przygotowuje raporty w postaci: wykresów krzywych pomiarowych (jest możliwość bezpośredniego wydrukowania dokumentu przedstawiającego okno graficznej część ekranu wyświetlacza systemu pomiarowego), tabeli wyników w pliku tekstowym, który można importować do innych programów, a następnie po opracowaniu archiwizować lub drukować eliminując dotychczasową niedogodność ręcznego przenoszenia danych.

Program zmian temperatury jest tworzony jako funkcja sumy odcinków linii prostej w zakresie obejmującym ogrzewanie, pracę stabilizacyjną lub chłodzenie obiektu. Wielkościami określającymi właściwości programu zmian temperatury obiektu są czasy trwania odcinków i prędkości zmian temperatury. Oprogramowanie regulatora określa, na podstawie temperatury obiektu, wartości parametrów regulatora i rodzaj charakterystyki regulacji stosownie do potrzeb programu regulacji.

Projektanci systemu pomiarowego założyli, że podstawowym zadaniem układu regulacji temperatury w aparaturze stosowanej do wykonywania analiz termo-grawimetrycznych jest odtworzenie programu zmian temperatury, ale nie jest konieczna czasowa zgodność rzeczywistych zmian temperatury obiektu z programem sterującym.

To znaczy, że w praktycznej realizacji przebieg zmian temperatury odtwarzany w obiekcie jest opóźniony względem programu zmian temperatury. Wartość opóźnienia rzeczywistych zmian temperatury obiektu zależy od programu zmian temperatury. Im większa prędkość zmian temperatury w programie sterującym tym większe opóźnienie rzeczywistych zmian temperatury obiektu i odwrotnie.

Przyjęte wyżej założenie w przypadku realizacji programów prostoliniowego ogrzewania i chłodzenia lub stabilizacji temperatury obiektu elektrotermicznego wykonanego w postaci ogrzewacza oporowego po uwzględnieniu statycznych i dynamicznych cech tego ogrzewacza pozwala bardzo dokładne odtworzyć program zmian temperatury.

Drugim istotnym założeniem konstrukcyjnym dla przedstawianego prototypu systemu rejestracji i programowego sterowania procesami zmian temperatury nieliniowych obiektów elektrotermicznych jest wykorzystanie powszechnie dostępnego, taniego komputera osobistego jako cyfrowego regulatora i uniwersalnego rejestratora temperatury oraz innych wielkości fizycznych występujących w zestawach aparatury naukowo-badawczej.

Podstawową zaletą takiego zastosowania komputera w porównaniu do przemysłowych mikroprocesorowych regulatorów jest brak istotnych w praktyce ograniczeń sprzętowych np.: rozmiar pamięci dla oprogramowania, integracja z ekranem, bezpośredni dostęp do programów przetwarzania, gromadzenia i graficznego przedstawiania w czasie rzeczywistym wyników pomiarów, możliwość dowolnej niezwłocznej korekty lub modyfikacji programów sterujących.

Urządzenia zewnętrzne systemu komunikują się z komputerem i są sterowane za pośrednictwem złącz typu Centronics portów komunikacyjnych LPT komputera, a porty LPT komputera to sprawne i niezawodne elementy równoległej wymiany danych z urządzeniami zgromadzonych w jednym miejscu. Protokół wymiany informacji portu LPT pozwala na bezpośrednie sterowanie i odbiór danych z urządzeń współpracujących, jednakże ze względów bezpieczeństwa elektrycznego i wymagań odporności na zakłócenia radioelektryczne przenikające z impulsowych obwodów komputera do obwodów pomiarowych przetworników analogowo-cyfrowych systemu pomiarowego należy zastosować bufory separujące.

Charakteryzując właściwości systemów do programowego sterowania zmianami temperatur i pomiarów w badaniach i analizie termograwimetrycznej można powiedzieć, że są to układy nisko częstotliwościowe, w których sygnały wolno się zmieniają. Wartości sygnałów otrzymywane z czujników pomiarowych nie są duże, wymagana jest bardzo duża dokładności pomiaru i odporności na działanie zakłóceń, dlatego w układzie pomiarowym systemu zastosowano wielobitowe przetworniki analogowo-cyfrowe działające według zasady podwójnego całkowania z automatycznym zerowaniem. Często występująca potrzeba szybkiego schładzania badanych próbek powoduje, że ogrzewacze reaktorów chemicznych wyposażane są w urządzenia do schładzania albo wentylowania chłodnym gazem. W tym systemie rejestrującym wentylator jako uzupełniające wyposażenie ogrzewacza może być w zależności od aktualnych potrzeb dodatkowo automatycznie sterowany i umożliwiać: programowane, liniowe w czasie, znaczne szybsze od naturalnej charakterystyki chłodzenia ogrzewacza schładzanie badanej materii.